Jauges des panneaux bas

Les jauges du B200 réel :

Il n'est pas facile de trouver de bonnes photos des panneaux bas du coté copilote. C'est une partie un peu délaissée par les photographes. En voici deux de qualité moyenne mais qui ont le mérite de nous montrer ce que l'on a

besoin.

L'idéal pour se faire une idée précise de leur aspect est d'utiliser les vues du B200 d'Aeroworx qui ont été prise sur un avion réel.

Celles du B200 d'Aeroworx :

Ha, tout de suite c'est plus clair.

Coté gauche la jauge Prop Amps commandé par l'inter Prop Auto du panneau pilote droit.

A droite, en haut GYRO SUCTION & PNEUMATIC PRESSURE commandées toutes les deux dès qu'un des deux inters BLEED AIR VALVE ne se trouve pas sur la position INSTR & ENVIR OFF.

En bas à gauche, CABIN AIR, commandé par la tirette du même nom.

Au centre, le compteur d'heure de vol est allumé avec l'inter AVIONICS MASTER PWR du coté pilote. La mise en route du chrono se fait avec l'inter à poussoir bleu.

A droite, OXYGEN qui indique la pression à l'intérieur des bouteille à oxygéne et n'a aucune fonction dans la modélisation.

Les miennes :

Pour obtenir le plus de ressemblance possible, je ne voulais pas de vis de fixation visible sur les façades. Chaque jauge sera entierement démontable et

équipé d'un connecteur indépendant pour être débranchée sans toucher aux autres, le tout tenant dans un boitier fermé.

Tout ceci étant posé, Je me suis attaqué aux visuels avec photoshop.

Jusque là, je maitrise à peu près.

Les boitier sont fait à partir de manchon en PVC de 50mm sauf pour l'Oxygen qui est plus petite j'ai utilisé une réduction 50/40

A l'intèrieur et au centre des manchons ce trouve une sur-épaisseur qui me permet de caler mes visuels perpendiculairement au tube et de les bloquer.

Les façades :

Mon plus gros souci c'est de réussir à découper des ronds de plexi pour mes faces avants. Quelque soit la solution retenue j'aurais un problême de finition à cause du peu d'outillage dont je

dispose. Je me suis décidé pour une solution originale. En menuiserie, on appel ça un "Cache Misére".

Les panneaux, de 5mm d'épaisseur, sont percés avec une scie cloche en deux fois, à deux diamètres différents. Une première passe de la scie par l'arrière au diamètre extérieur du manchon,

54mm, mais sur une profondeur de 2,5mm. Le forèt servant d'axe à la scie cloche traverse le panneau mais pas la cloche de la scie.

La face avant est percée en se guidant du trou de l'axe mais à un diamètre inferieur correspondant au visuel que l'on désire. L'idéal étant 45mm.

Voici le résultat vu de derrière.

Pour la découpe des plexis, j'ai sacrifié ma scie cloche en découpant le foret de l'axe.

Et hop, un coup de perçeuse colonne.

Le diamètre du rond restant est légérement trop grand. Il faut le reprendre à la Dremel.

Et voici ce qui sera visible en façade.

Ayant une finition assez moyenne, les bords du plexi qui ont été repris à la Dremel sont cachés. Le plexi est collé à la façade.

Comme on peut le voir sur les deux photos suivantes l'horloge fait l'objet d'un visuel un peu spécial.

Pas de vitre en façade et au lieu de 2,5mm de rainurage j'ai creusé à 3,5mm...

...pour donner à l'ensemble du panneau un peu de profondeur.

Les demi-cercles Cabin Air et Prop Amps ont été fabriqué dans le plastique noir d'un boitier de K7 vidéo sur lequel vient se coller le vivuel. Le tout est vernis et collé sur l'avant

du plexi.

Photo avec poussière.

Les jauges :

Le visuel est imprimé sur du papier autocollant spécial extérieur et collé sur un rond de pléxi préalablement percé pour le passage de l'axe de l'aiguille. Deux

encoches en haut sont creusées pour l'encastrement des leds d'éclairages.

Les sur-épaisseurs citées plus haut sont bien visibles sur la photo suivante.

On coupe le manchon de façon à ce qu'il ne reste que la place pour le visuel collé sur son support plexi et l'aiguille.

Le carré percé en MDF de 2,5mm est prévu comme système de fixation sur le support arrière.

La face arrière avec connecteur et petite poignée faite d'écroux et boulons pour faciliter le démontage.

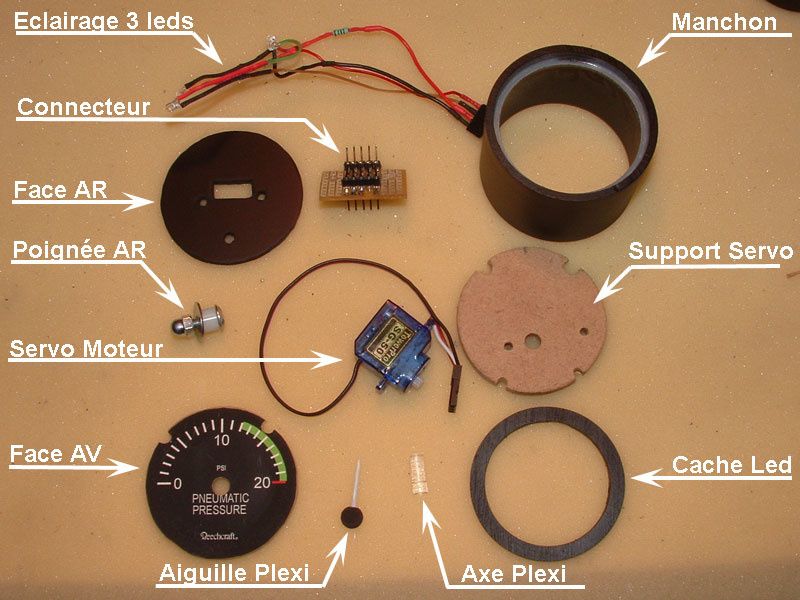

Et l'ensemble des pièces pour les quatre jauges avec servo moteur.

Le support du servo et en MDF de 5mm percé de quatre encoche sur le pourtour pour le passage des fils des leds. Il est inséré dans le boitier par l'arrière. Le cache

led est supprimé sur les dernières versions. Les aiguilles ont été façonnées à la Dremel dans du plexi de 1,5mm et la face inférieure peinte en blanc.

Montage du servo et des leds. Celle du bas servant pour le rétro-éclairage et celles du haut pour l'éclairage direct.

Montage de la face avant...

Et arrière

Le boitier refermé il ne reste plus qu'à faire les essais.

Avec et sans éclairage.

Mon appareil étant de qualité moyenne, les photos de nuit sont un peu floues et ne donne qu'une idée partielle du rendu de l'éclairage. En réalité, c'est plus

agréable.

Les jauges fictives :

Le compteur d'heures de vol :

Même s'il est fictif, la façade est en relief et l'afficheur s'allume lorsque l'inter Avionic Master Power est enclenché. L'inter à poussoir bleu de démarrage du compteur est réel mais n'a aucune

action. Le rétro-éclairage de l'afficheur digital est composé de trois leds carrées rouges de 3000 mcd à 120° d'ouverture que l'on trouve ici.

Pour éviter qu'elles ne viennent perturber le rétro-éclairage je les ai encastré dans un boitier de fabrication maison, au centre de la photo suivante.

Je n'ai pas pensé à faire des photos lors de la fabrication mais l'idée est facile à saisir sur l'image suivante.

Sur la façade en plexi transparent de ce boitier j'ai superposé 2 feuilles de papier autocollant avec un visuel différent.

Image de l'afficheur non alimenté.

Et alimenté avec en plus le rétro-éclairage.

La jauge oxygen :

Etant fixe, elle est beaucoup plus facile à fabriquer. Quelques images suffisent à en comprendre le principe.

L'aiguille, beaucoup plus fine est un restant de patte de led.

Et la photo de famille.

A bientôt

/image%2F1607616%2F20150622%2Fob_314657_1.jpg)

/https%3A%2F%2Fassets.over-blog.com%2Ft%2Fcedistic%2Fcamera.png)

/idata%2F2603869%2FPanneau-avant.JPG)

/idata%2F2603869%2FPanneau-cablage-2.JPG)

/idata%2F2603869%2Fplan-facade.jpg)